こんな「お悩み」ありませんか?

技能伝承の壁

熟練者の「匠の技」が属人化。退職と共に失われ、若手への教育コストが増大している。

人材不足の深刻化

若手が定着せず、常に人手不足。現場の負担が増え、生産性向上に繋がらない。

コストと時間の制約

実機を止めての研修は非効率。しかし、汎用ツールでは現場の複雑な要求に応えられない。

貴社だけの課題に、独自技術の連携で応える

Step 1: 現実を、寸分違わぬデジタルツインへ

革新的技術「3D Gaussian Splatting」で、写真や動画から実物と見分けがつかないほど高精細な3Dモデルを生成。複雑な製造装置や広大な工場全体を、ありのままの姿でデジタル化します。

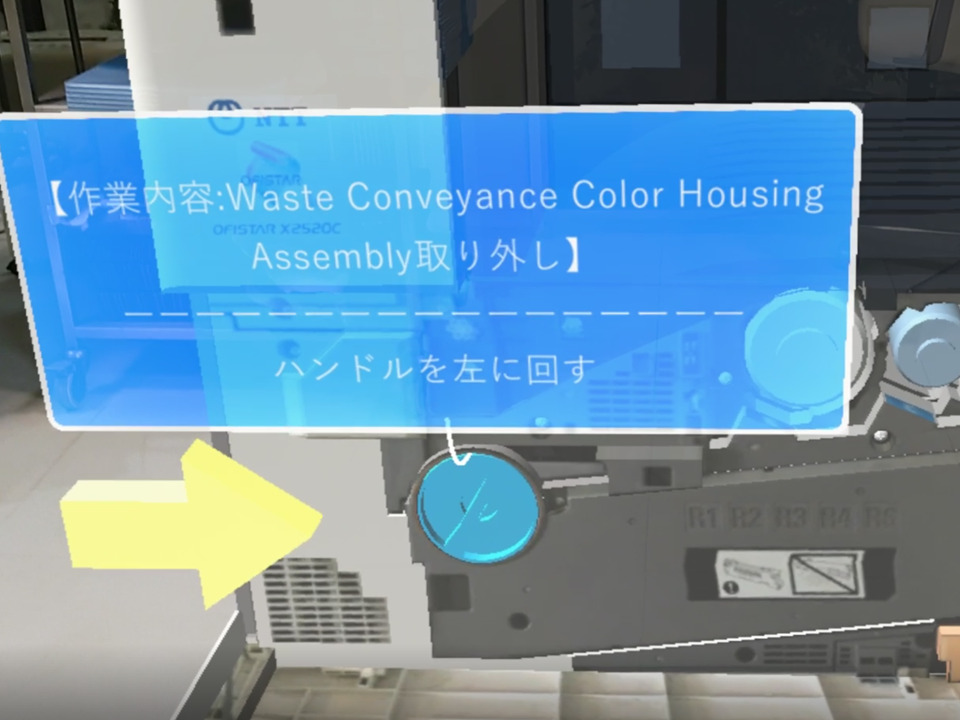

Step 2: デジタルツインを、現場の力へ

その高精細モデルを、独自開発の基盤システム「XR Work Support Hub」でコントロール。現場作業員に必要な情報を、必要な時に、最適な形で提供します。

「XR Work Support Hub」が高精細コンテンツを現場で活用可能に

独立ローカルネットワーク

最大40台のスマートグラスに3DGSコンテンツを低遅延で配信し、遠隔支援。

ローカルプライベートAI

音声操作で3DGSモデル内の特定部位や関連手順書を瞬時に表示。

作業負荷AI監視

3DGSでの訓練中の作業者の状態をセンシングし、安全な学習環境を確保。

なぜ、私たちなのか?

他社にはない独自の開発体制

三位一体の事業シナジー

私たちの真の強みは、3つの事業が連携し、価値を増幅させる独自のサイクルにあります。

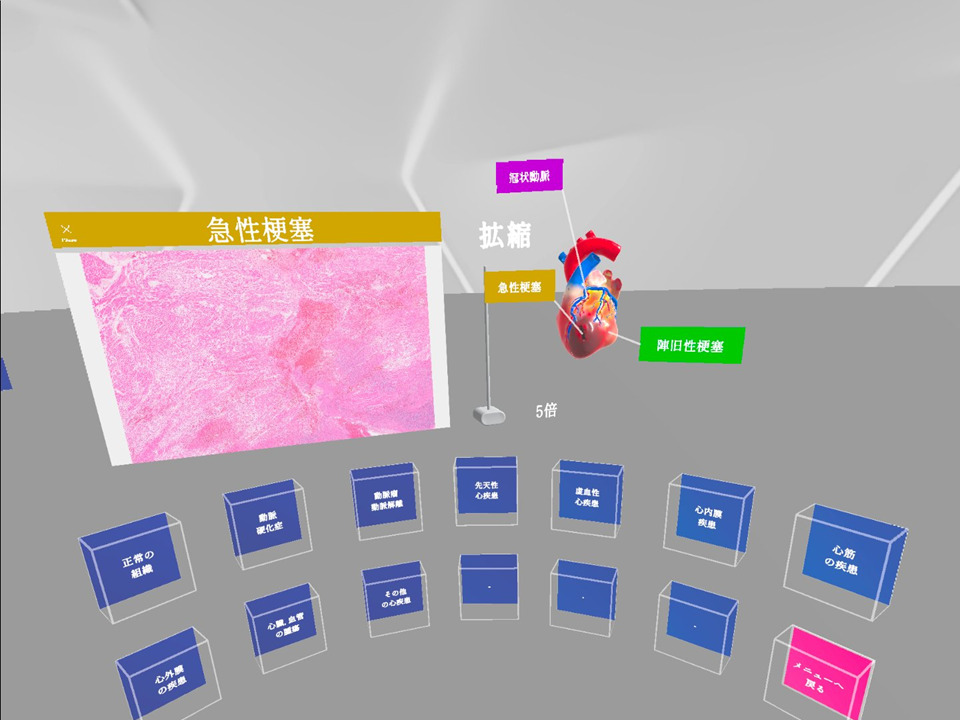

教育

VRアカデミーで

即戦力人材を育成

開発

VRラボで

最先端技術をR&D

製品・サービス

受託開発・XRSHで

価値を社会実装

技術力の源泉:都産技研との6年間の共同研究

私たちの開発チームは、東京都立産業技術研究センター(都産技研)を拠点とし、6年以上にわたり共同研究を継続しています。このアカデミックな連携により、常に最先端の技術を探求。共同体にはAIや3Dスキャン・撮影のプロフェッショナルも在籍しており、実践的かつ高度な技術開発体制を構築しています。

製造業の課題を解決する、具体的なソリューション事例

~ オートモーティブ ~

自動車業界: 複雑な組立ラインのトレーニングと設計レビューの効率化

課題:

モデルチェンジの度に変化する複雑な組立ライン。新人作業員のトレーニングに時間がかかり、ヒューマンエラーが多発。また、デザインレビューのための物理モックアップ制作コストも課題でした。

解決策:

3DGSで組立ライン全体を高精細にデジタルツイン化。XR Work Support Hubを通じて、新人が安全な仮想空間で繰り返しトレーニングできる環境を構築。仮想ショールームでのデザインレビューも可能にし、物理モックアップを削減しました。

成果:

トレーニング時間を30%削減し、組立初期段階のエラー率を50%低減。設計レビューのサイクルも大幅に短縮しました。

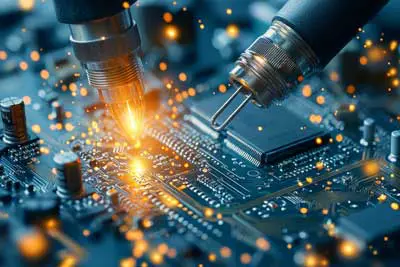

~ セミコンダクター ~

半導体業界: 超高価・精密な装置のメンテナンストレーニング

課題:

クリーンルーム内で稼働する数億円の製造装置。実機を使ったトレーニングはリスクが高く、装置のダウンタイムは許されません。手順の僅かなミスが甚大な損害に繋がります。

解決策:

3DGSで製造装置の内部構造まで忠実に再現。XR Work Support HubのローカルAI機能を活用し、MR空間で仮想の装置を分解・組立。不明な点は音声でAIに質問し、即座に回答を得られるトレーニングを開発しました。

成果:

装置の破損リスクをゼロにし、生産を止めずに24時間トレーニング可能な環境を実現。メンテナンス品質の標準化にも貢献しました。

~ エレクトロニクス ~

電機・精密機器業界: 多拠点にまたがる迅速なトラブルシューティング

課題:

全国の拠点に設置された精密機器のトラブル対応。専門知識を持つエキスパートは本社にしかおらず、移動時間とコストが膨大に。現場の若手だけでは解決できない問題が多発していました。

解決策:

現場作業員が装着したスマートグラスの映像を、XR Work Support Hubの独立ローカルネットワークで本社のエキスパートに低遅延でストリーミング。エキスパートは現場の状況をリアルタイムで把握し、MRで指示書やマーカーを重畳表示して的確な指示を出しました。

成果:

エキスパートの出張コストを80%削減。トラブル解決までの平均時間を60%短縮し、顧客満足度が大幅に向上しました。